Auf dem Weg zu einer vollelektrischen, emissionsfreien Zukunft verfolgt Mercedes-Benz mit der Ambition 2039 konsequenter denn je einen ganzheitlichen Ansatz. Ziel ist, eine CO2-neutrale Pkw- und Van- Neuwagenflotte ab 2039 über die gesamte Wertschöpfungskette und den gesamten Lebenszyklus auf den Weg zu bringen – 11 Jahre früher als es die EU-Gesetzgebung vorschreibt. Ein besonderes Augenmerk liegt dabei auf dem schonenden Umgang mit Ressourcen. Das Unternehmen arbeitet intensiv daran, Stoffkreisläufe zu schließen, den Anteil an Recyclingmaterialien deutlich zu erhöhen und es forscht an neuen Materialien, die im Einklang mit der Natur stehen.

„Nachhaltigkeit ist die Grundlage aller Forschungs- und Entwicklungsaktivitäten von Mercedes-Benz. Unser Ziel ist die Technologieführerschaft im Environmental Engineering, indem wir mit weniger mehr erreichen. Dafür beschleunigen wir unsere Innovationsgeschwindigkeit und bringen neue, nachhaltige Technologien so schnell wie möglich in Serie – zum Beispiel aus dem VISION EQXX: Nach nur wenigen Monaten integrieren wir das erste nachhaltige Material aus unserem Technologieträger in die laufende Serienproduktion. Der EQS und der EQE werden als Pilotbaureihen mit Kabelkanälen aus dem Kunststoffersatzmaterial UBQ™ ausgestattet, das aus Haushaltsabfällen gewonnen wird“, sagt Markus Schäfer, Mitglied des Vorstands der Mercedes-Benz Group AG, Chief Technology Officer verantwortlich für Entwicklung & Einkauf. „Unsere Vision ist es, unsere gesamte Wertschöpfungskette in einen möglichst geschlossenen Kreislauf zu verwandeln. Schon heute enthalten unsere Serienfahrzeuge eine Vielzahl von Recyclingmaterialien. Innerhalb der nächsten zehn Jahre werden wir den Anteil von Sekundärrohstoffen in unserer Pkw-Flotte auf durchschnittlich 40 Prozent erhöhen.“

Das nachhaltige UBQ™-Material wird durch die Verarbeitung von gemischten Haushaltsabfällen gewonnen, die bisher schwer zu recyceln sind und daher häufig thermisch verwertet werden oder auf der Mülldeponie landen. Zu den Rohstoffen für das Material gehören Lebensmittelreste, Mischkunststoffe, Pappe und Babywindeln. Weitere Einsatzmöglichkeiten wie Unterbodenverkleidungen, Radlaufverkleidungen und Motorraumabdeckungen werden zurzeit getestet.

Design for Environment

Nachhaltigkeit beginnt bei Mercedes-Benz bereits in der frühen Phase der Produktentwicklung. Mercedes‑Benz verfolgt einen ganzheitlichen Ansatz, sowohl hinsichtlich des CO₂-Ausstoßes als auch beim Ressourcenverbrauch. Bei der Konzeption der Fahrzeuge wird die Zusammensetzung aller Materialien, die zum Einsatz kommen sollen, überdacht und Möglichkeiten für nachhaltigere Alternativen geprüft. Dies gilt sowohl für Oberflächenmaterialien als auch für Materialien, die für den Kunden nicht sichtbar sind. Beispiele im Fahrzeuginnenraum sind nachhaltig verarbeitetes Leder, der Einsatz von Stoffen mit hohem Recyclinganteil sowie innovative Zukunftsmaterialien. In Karosserie und Rohbau setzt Mercedes-Benz unter anderem auf CO2-reduzierten Stahl. Die Fahrzeuge sollen im gesamten Lebenszyklus möglichst ressourcenschonend und umweltfreundlich sein. Mercedes-Benz nennt dies „Design for Environment“. Das Unternehmen setzt dabei auf innovative Technologien, die den Ansprüchen an Luxus und Nachhaltigkeit gerecht werden.

1. NACHHALTIGER LUXUS – LEDER UND LEDERALTERNATIVEN

Der Fahrzeuginnenraum ist ein wichtiger Bestandteil des Markenerlebnisses für Kunden. Höchste optische und haptische Qualität stehen neben Komfort, Funktionalität und Langlebigkeit an erster Stelle. Seit den Anfängen des Automobils steht Leder für eine hochwertige Ausstattung im Interieur, die viele Kunden wünschen. Mercedes-Benz verfolgt auch hier einen ganzheitlichen Ansatz, um diesen Luxus nachhaltig zu gestalten.

Nachhaltig verarbeitetes Leder

Kunden, die eine Echtlederausstattung wünschen, müssen demnach nicht auf Nachhaltigkeit verzichten: Ab dem kommenden Jahr wird Mercedes-Benz sukzessive in allen Baureihen nur noch nachhaltig erzeugtes und verarbeitetes Leder anbieten. Die Betrachtung reicht dabei von der Tierhaltung bis zum Gerbprozess. So schreibt Mercedes-Benz bereits in seinen Lastenheften die Einhaltung verschiedener Tierwohl-Kriterien vor. Das Unternehmen fordert von seinen Lieferanten unter anderem die Einhaltung der „5 Freedoms Of Animal Welfare“ des Animal Welfare Committee in der Tierhaltung ein. Darüber hinaus ist eine wichtige Vergabeanforderung an Lieferanten, dass die Lederlieferkette frei von jeglicher Form der illegalen Entwaldung sein muss und Weideflächen nicht zur Gefährdung oder zum Verlust natürlicher Wälder beitragen. In diesem Kontext müssen die Partner ihre gesamte Lieferkette von der Farmregion bis zum Endprodukt offenlegen.

Für einen umweltfreundlicheren Gerbprozess dürfen künftig nur noch vegetabile oder alternative nachhaltige Gerbstoffe eingesetzt werden, die vollständig chromfrei sind – beispielsweise getrocknete Schalen von Kaffeebohnen, Kastanien oder Extrakte aus anderen nachwachsenden Rohstoffen. Das Leder für Mercedes‑Benz Produkte darf zudem nur noch in Gerbereien verarbeitet werden, die nach dem Gold Standard der ‚Leather Working Group‘ zertifiziert sind. Dieser umfasst wichtige Umweltaspekte wie die Reduktion des Wasser-, Energie- und Chemikalieneinsatzes im Gerbprozess. Darüber hinaus arbeitet Mercedes-Benz gemeinsam mit den Lieferanten an der kontinuierlichen Verbesserung der Nachhaltigkeit des Lederprodukts. Dafür müssen die Partner beispielsweise eine Ökobilanz über die gesamte Wertschöpfung von der Farm bis zum veredelten Leder vorlegen. So können gezielt Maßnahmen ergriffen werden, um den ökologischen Fußabdruck des Leders zu reduzieren.

Nachhaltige Lederalternativen

Gleichzeitig forscht Mercedes-Benz intensiv an tierfreien Alternativen zu Echtleder. Sie sollen nicht nur ressourcenschonend sein, sondern auch in allen Parametern die höchste Qualität bieten. Im Mercedes-Benz VISION EQXX wurden bereits vielversprechende Alternativen zu echtem Leder vorgestellt, etwa aus nachwachsenden Rohstoffen wie pulverisierten Kaktusfasern.

Durch die Kraft der Biotechnologie wachsen Pilzmyzelien im Labor zu innovativen Lederalternativen heran und weisen in die Zukunft einer nachhaltigen, luxuriösen Innenausstattung. Bei der Entwicklung und Auswahl dieser Materialien stehen ein möglichst hoher Recyclinganteil oder die Verwendung nachwachsender Rohstoffe anstelle von erdölbasierten Rohstoffen an erster Stelle.

Mercedes-Benz bietet weltweit Fahrzeuge in vielen Segmenten an, die entweder bereits ab Werk oder im Rahmen eines individuellen Kundenwunschs über lederfreies Interieur verfügen. Zu den verschiedenen Ausstattungsvarianten gehört eine hochwertige Ledernachbildung sowie ein Mikrofaservliesstoff, der über eine Wildlederoptik und –haptik verfügt. Er kommt im Fahrzeuginnenraum beispielsweise als Sitzbezug, Dachhimmel und Säulenverkleidung zum Einsatz und enthält einen hohen Anteil an Recyclingmaterialien, der in Zukunft kontinuierlich gesteigert wird.

2. RESSOURCEN SCHONEN DURCH INNOVATIVE RECYCLINGMATERIALIEN – BEISPIEL STOFFE

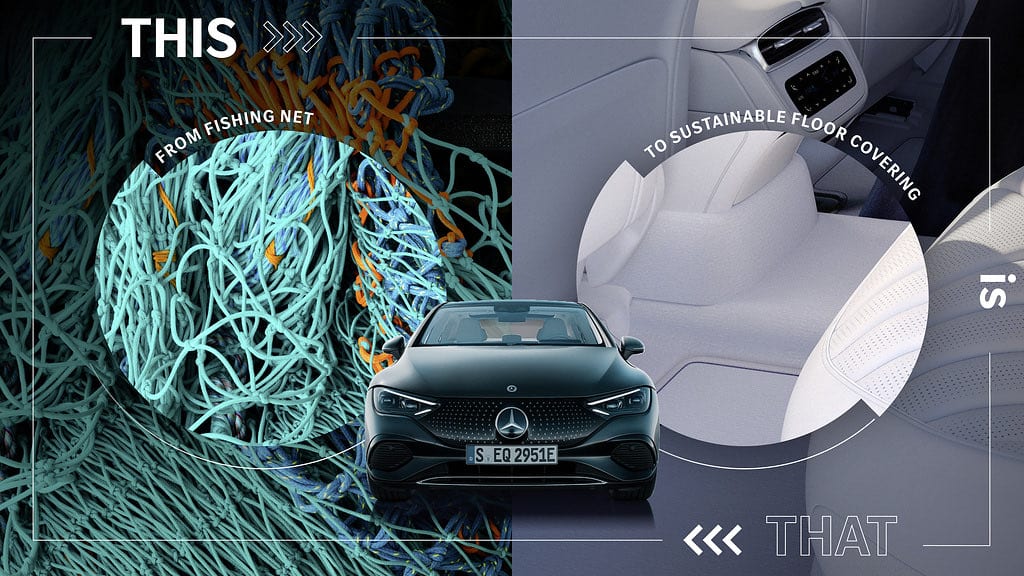

Recycelte Materialien sind bereits heute in vielen Fahrzeugen in Serie. So bietet Mercedes-Benz im Interieur neben Kunstleder und Mikrofaser verschiedene hochwertige Polsterstoffe an, die bis zu 100 Prozent aus recycelten PET-Flaschen bestehen. Bei den Bodenbelägen im EQS wird ein Nylongarn verwendet, das aus recycelten Teppichen und wiederverwerteten Fischernetzen stammt. Eine Tonne dieses Garns spart über 6,5 Tonnen CO2 im Vergleich zu Neuware ein. Darüber hinaus setzt Mercedes-Benz auch auf den Einsatz natürlicher Fasern, um herkömmliche Kunststoffe durch nachwachsende Rohstoffe zu ersetzen.

3. NACHHALTIGE MATERIALIEN DER ZUKUNFT

In der Konzernforschung prüft das Unternehmen die Serieneinführung vielversprechender Materialien, die die hohen Ansprüche an Nachhaltigkeit und Qualität von Mercedes-Benz erfüllen. Dazu gehört ein Hochleistungskunststoff mit lackierter Oberfläche, der durch das innovative chemische Recycling gewonnen wird. Beim chemischen Recycling werden insbesondere Altreifen und sonst schwer recycelbare Kunststoffabfälle so in ihre chemischen Bestandteile zerlegt, dass daraus absolut neuwertige Werkstoffe hergestellt werden können. Die Kombination der Rohstoffe aus dem chemischen Recycling mit dem nachwachsenden Rohstoff Biomethan reduziert dabei den Einsatz fossiler Ressourcen. Das Material könnte schon bald in Türgriffen verwendet werden.

Ein weiterer vielversprechender Werkstoff, der in den Polstern der Rücksitze eingesetzt werden könnte, ist ein teilweise auf CO2 basierender Schaumstoff. Im Polyol, dem Hauptbestandteil dieses automobilgerechten Polyurethanschaums, wird dabei CO2 auf chemischem Weg gebunden, das sonst in die Atmosphäre gelangen würde. Das Kohlenstoffdioxid kann bis zu 20 Gewichtsprozent des Polyols ausmachen.

Darüber hinaus erforscht Mercedes-Benz intensiv die Serienreife weiterer innovativer Materialien, die im VISION EQXX vorgestellt wurden. Dazu gehört ein seidenähnliches, biotechnologisch erzeugtes Textil, das vollständig frei von tierischen Produkten ist sowie Teppiche aus Bambusfasern. Diese Materialien sind nicht nur besonders nachhaltig, sondern auch optisch und haptisch ein exquisites Erlebnis.

4. CO2-REDUKTION IN ROHBAU UND KAROSSERIE

Eine ganzheitliche Nachhaltigkeitsbetrachtung aller Materialien umfasst neben dem Fahrzeuginnenraum auch Karosserie und Rohbau. Ein besonderes Augenmerk liegt dabei auf Werkstoffen, die in der Herstellung besonders CO2-intensiv sind, wie beispielsweise Stahl und Aluminium.

Bereits in Serie: CO2-reduzierter Stahl

Im Rahmen der Ambition 2039 verfolgt Mercedes-Benz das Ziel der Dekarbonisierung der Stahllieferkette und setzt dabei bewusst nicht auf Kompensation, sondern auf die Vermeidung und Reduktion von CO2-Emissionen. So reduziert das Unternehmen die CO2-Emissionen in der Stahllieferkette im ersten Schritt konsequent: Im VISION EQXX wird CO2-reduzierter Flachstahl der Salzgitter Flachstahl GmbH eingesetzt, der zu 100 % aus Schrott im Elektrolichtbogenofen hergestellt wird. Die um mehr als 60% CO2-reduzierten, mikrolegierten Güten kommen zeitgleich in Erstanwendungen in der laufenden A-Klasse, der aktuellen E‑Klasse, der neuen C-Klasse und dem EQE.

Mercedes-Benz ist damit der erste Automobilhersteller, der das auf diese Weise ressourcenschonende, CO2‑reduzierte Feinblech in die Serienproduktion eingeführt hat. Die Zusammenarbeit zwischen der Mercedes-Benz AG und der Salzgitter Flachstahl GmbH wurde mit dem MATERIALICA Design + Technology Gold-Award 2021 in der Kategorie „CO2-Effizienz“ ausgezeichnet. Darüber hinaus bezieht Mercedes-Benz von dem US-Amerikanischen Lieferanten Big River Steel Stahl, der die CO2-Emissionen in der Stahlherstellung über den Einsatz von recyceltem Stahlschrott und erneuerbaren Energien um mehr als 70 % reduziert. Zum Vergleich: Bei der klassischen Hochofenroute entstehen bei der Herstellung von einer Tonne Stahl im Schnitt mehr als zwei Tonnen CO2.

Ab 2025: CO2-freier Stahl

Im nächsten Schritt wird Mercedes-Benz ab 2025 bei verschiedenen Fahrzeugmodellen Stahl einsetzen, der durch die Herstellung mit Wasserstoff statt Kokskohle nahezu komplett CO2-freiist. Dazu hat sich das Unternehmen als erster Pkw-Hersteller an dem schwedischen Start-up H2 Green Steel (H2GS) beteiligt. Im Rahmen einer Partnerschaft mit dem schwedischen Stahlersteller SSAB sind bereits in diesem Jahr erste Prototypenteile für Karosserieanwendungen aus fossilfreiem Stahl geplant. Der Partner wird dafür einen Stahl aus Eisen fertigen, das mit Hilfe von Wasserstoff in seiner Pilotanlage in Luleå hergestellt wird. Der Stahl kann in sicherheitsrelevanten Bereichen der Karosserie eingesetzt werden.

Über die Partnerschaften fördert Mercedes-Benz die Transformation der Stahlbranche und beschleunigt die Entwicklung und Produktion von CO2-freiem Stahl in Europa.

Recyceltes Aluminium

Auch beim Einsatz von Aluminium wird konsequent an der Dekarbonisierung der Lieferkette gearbeitet. Mit dem Marktstart des Mercedes-AMG SL steht eine weitere Weltpremiere in den Startlöchern. Im Rohbau des Mercedes-AMG SL werden erstmalig Strukturgussbauteile aus Druckgusslegierungen aus bis zu 100 % recyceltem Aluminiumschrott eingesetzt. In der Aluminiumherstellung werden damit mehr als 90% der CO2-Emissionen eingespart.

Quelle / Copyright der Fotos: Mercedes-Benz Group AG